Skorzystaj za darmo z wiedzy innych

Proszę o szczegóły wizyty konsultanta

Wizyta kończy się propozycją rozwiązania IT oraz ofertą

Zalety MES i APS

Rezultaty wdrożenia na podstawie analiz wiodących firm doradczych

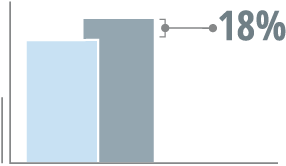

Efektywność wyposażenia

Zgodnie z badaniem CGI Group Inc. „Industry 4.0 Making your business more competitive 2016”, rozwiązania MES pozwoliły podnieść efektywność wyposażenia o 18%.

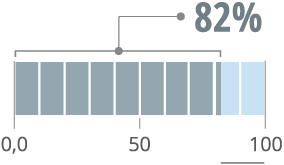

Średni czas realizacji

Według badania Gartner/MESA International „Business Value of MES 2016”, u 82% przedsiębiorstw po wdrożeniu systemu MES nastąpiło skrócenie czasu realizacji zleceń.

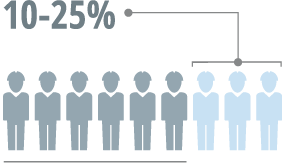

Koszty osobowe

zgodnie z badaniem CGI Group Inc. „Industry 4.0 Making your business more competitive 2016”, systemy MES pozwolają zmniejszyć koszty osobowe o 10-25%

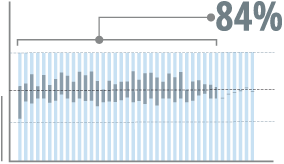

Jakość produkcji

Analiza Gartner/MESA International „Business Value of MES 2016” wykazała wzrost jakości produkcji u 84% przedsiębiorstw, jaki nastąpił w ciągu 12 miesięcy od wdrożenia systemu MES

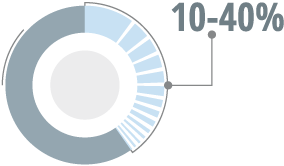

Koszty utrzymania ruchu

Raport McKinsey „The Internet of Things: Mapping the value beyond the hype 2015” wykazał, że systemy wspierające predykcyjne utrzymanie ruchu pozwalają obniżyć koszty UR o 10-40%.

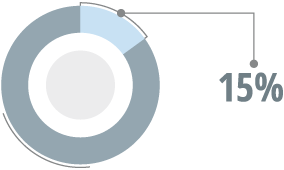

Bezpieczeństwo

w ujęciu badania CGI Group Inc. „CGI Global 1000” z 2016 roku, systemy MES pozwalają zmniejszyć liczbę wypadków przy pracy i związane z nimi koszty o 15%.

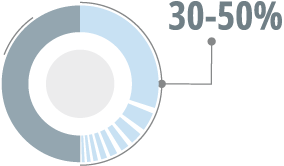

Czas przestojów

Według przeglądu McKinsey „The Internet of Things: Mapping the value beyond the hype 2015” rozwiązania MES pozwalają skrócić czas przestojów o 30-50%.

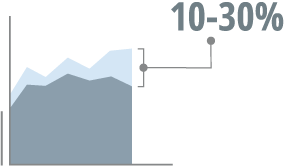

Mniejsze zużycie energii

według opracowania CGI Group Inc. „Industry 4.0 Making your business more competitive 2016” rozwiązania MES pozwalają ograniczyć koszty energii o 10 do 30%.

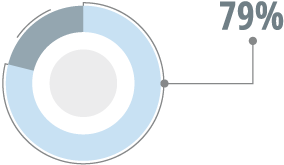

Wykorzystanie zasobów

W ciągu 12 miesięcy od wdrożenia systemu MES, w 79% przedsiębiorstw zarejestrowano wzrost wykorzystania zasobów produkcyjnych (Gartner/MESA International „Business Value of MES 2016”)

Systemy MES i APS – obszary wsparcia produkcji

Planowanie produkcji

System APS posiada zaawansowane algorytmy automatycznego planowania, pozwalające szybko tworzyć nawet najbardziej rozbudowane i złożone harmonogramy produkcji. Oprogramowanie umożliwia optymalizację planu między innymi pod kątem szybkości realizacji zlecenia, wykorzystania zasobów czy całkowitego czasu przezbrojeń. System zapewnia dwustronną komunikację pomiędzy działami planowania i produkcji, co umożliwia szybką reakcję w przypadku pojawienia się nowego zlecenia czy wystąpienia awarii. Dzięki graficznej wizualizacji i technologii drag&drop, planista może łatwo dokonać korekty harmonogramu, a zaktualizowany plan będzie natychmiast widoczny na terminalach stanowiskowych.

System APS posiada zaawansowane algorytmy automatycznego planowania, pozwalające szybko tworzyć nawet najbardziej rozbudowane i złożone harmonogramy produkcji. Oprogramowanie umożliwia optymalizację planu między innymi pod kątem szybkości realizacji zlecenia, wykorzystania zasobów czy całkowitego czasu przezbrojeń. System zapewnia dwustronną komunikację pomiędzy działami planowania i produkcji, co umożliwia szybką reakcję w przypadku pojawienia się nowego zlecenia czy wystąpienia awarii. Dzięki graficznej wizualizacji i technologii drag&drop, planista może łatwo dokonać korekty harmonogramu, a zaktualizowany plan będzie natychmiast widoczny na terminalach stanowiskowych.

- wizualizacja planu wraz z aktualnym wglądem w postęp realizacji

- automatyczne sekwencjonowanie operacji

- wielokryterialna optymalizacja i porównanie różnych scenariuszy

- weryfikacja dostępności maszyn, narzędzi, komponentów i ludzi

- macierz kompetencji pracowników

- macierz przezbrojeń

Produkcja w toku

System MES zapewnia monitorowanie stanu procesów produkcyjnych w czasie rzeczywistym. Oprogramowanie zbiera dane z urządzeń i od operatorów, dzięki czemu dostarcza wiarygodnej i aktualnej wiedzy o sytuacji na hali produkcyjnej. Otrzymywana w ten sposób wiedza, pozwala na natychmiastowe podjęcie działań w przypadku wystąpienia nieprawidłowości.

System MES zapewnia monitorowanie stanu procesów produkcyjnych w czasie rzeczywistym. Oprogramowanie zbiera dane z urządzeń i od operatorów, dzięki czemu dostarcza wiarygodnej i aktualnej wiedzy o sytuacji na hali produkcyjnej. Otrzymywana w ten sposób wiedza, pozwala na natychmiastowe podjęcie działań w przypadku wystąpienia nieprawidłowości.

- definiowanie zleceń produkcyjnych i technologii wytworzenia

- bieżący wgląd w postępy realizacji zleceń

- rejestracja czasu pracy i przerw

- ewidencja przestojów, mikroprzestojów i ich przyczyn

- porównywanie wydajności stanowisk, maszyn, pracowników i zmian

- kokpity wydajnościowe, OEE obliczane w czasie rzeczywistyS

Logistyka produkcji

System MES pozwala śledzić przepływ komponentów i wyrobów gotowych w hali produkcyjnej, a także rejestrować rzeczywiste zużycie materiałów, co umożliwia lepszą synchronizację zamówień. Oprogramowanie ułatwia utrzymanie optymalnego poziom materiałów na stanowiskach produkcyjnych i minimalizację zapasów produkcji w toku.

System MES pozwala śledzić przepływ komponentów i wyrobów gotowych w hali produkcyjnej, a także rejestrować rzeczywiste zużycie materiałów, co umożliwia lepszą synchronizację zamówień. Oprogramowanie ułatwia utrzymanie optymalnego poziom materiałów na stanowiskach produkcyjnych i minimalizację zapasów produkcji w toku.

- optymalne zaopatrzenie stanowisk w materiały

- kontrola przepływu materiałów i wyrobów gotowych

- synchronizacja BOM

- minimalizacja zapasów

Genealogia

System MES wspomaga rejestrowanie i gromadzenie informacji o historii produktu, jego komponentach i procesach którym został poddany. Zebrane przez system dane mogą być zapisywane na etykietach z kodem kreskowym, QR czy RFID i podążać na nich razem z produktem. Genealogia pozwala zwiększyć bezpieczeństwo produktu i spełnić wymagania odbiorców z branży motoryzacyjnej, spożywczej, kosmetycznej czy farmaceutycznej.

System MES wspomaga rejestrowanie i gromadzenie informacji o historii produktu, jego komponentach i procesach którym został poddany. Zebrane przez system dane mogą być zapisywane na etykietach z kodem kreskowym, QR czy RFID i podążać na nich razem z produktem. Genealogia pozwala zwiększyć bezpieczeństwo produktu i spełnić wymagania odbiorców z branży motoryzacyjnej, spożywczej, kosmetycznej czy farmaceutycznej.

- historia produktu

- pochodzenie materiałów i komponentów

- lepsza kontrola i identyfikacja zagrożeń i nieprawidłowości

- automatyczna identyfikacja – wsparcie technologii kodów kreskowych, RFID i innych

Kontrola jakości

Oprogramowanie MES dostarcza bieżącej wiedzy o poziomie jakości osiąganym na poszczególnych stanowiskach produkcyjnych. Możliwość zdefiniowania list kontrolnych ułatwia zachowanie właściwych standardów, co przekłada się na jakość i bezpieczeństwo. System umożliwia kontrolowanie istotnych z punktu widzenia jakości parametrów, a także automatyczne powiadamianie o odstępstwach (SPC).

Oprogramowanie MES dostarcza bieżącej wiedzy o poziomie jakości osiąganym na poszczególnych stanowiskach produkcyjnych. Możliwość zdefiniowania list kontrolnych ułatwia zachowanie właściwych standardów, co przekłada się na jakość i bezpieczeństwo. System umożliwia kontrolowanie istotnych z punktu widzenia jakości parametrów, a także automatyczne powiadamianie o odstępstwach (SPC).

- raportowanie dobrych/złych sztuk produktu

- statystyczna kontrola procesu (SPC)

- tworzenie i wypełnianie list kontrolnych

- kontrola parametrów towaru, pobieranie i badanie próbek

- wsparcie dla HACCP, IFS, SIX SIGMA, 5S, Poka-Yoke

SCADA

Monitorowanie pracy maszyn i urządzeń podczas procesu produkcji. Oprogramowanie pobiera sygnały bezpośrednio ze sterowników lub modułów kontrolno-pomiarowych, informując o ich stanie i porównując ich pracę ze zdefiniowanym czasem cyklu. System może rejestrować parametry fizyczne występujące w trakcie produkcji i alarmować o odchyleniach poza założony zakres tolerancji.

Monitorowanie pracy maszyn i urządzeń podczas procesu produkcji. Oprogramowanie pobiera sygnały bezpośrednio ze sterowników lub modułów kontrolno-pomiarowych, informując o ich stanie i porównując ich pracę ze zdefiniowanym czasem cyklu. System może rejestrować parametry fizyczne występujące w trakcie produkcji i alarmować o odchyleniach poza założony zakres tolerancji.

- rzeczywiste, a nie tylko deklaratywne dane produkcyjne

- dwukierunkowa komunikacja z maszynami

- wizualizacja postępu produkcji aktualizowana po każdym cyklu

- automatyczne powiadamianie, alarmowanie i zatrzymanie pracy maszyn przy wystąpieniu określonych zdarzeń

Utrzymanie ruchu

Wsparcie działu utrzymania ruchu poprzez koordynowanie działań pracowników, automatyczną wymianę informacji o zdarzeniach typu usterka czy awaria. System pozwala na harmonogramowanie i rekurencyjne planowanie serwisu na podstawie danych pobranych z maszyn, takich jak czas pracy czy liczba cykli.

Wsparcie działu utrzymania ruchu poprzez koordynowanie działań pracowników, automatyczną wymianę informacji o zdarzeniach typu usterka czy awaria. System pozwala na harmonogramowanie i rekurencyjne planowanie serwisu na podstawie danych pobranych z maszyn, takich jak czas pracy czy liczba cykli.

- predykcyjne utrzymanie ruchu

- szybkie zgłaszanie usterek i awarii

- tworzenie zleceń UR i rejestrowanie ich przebiegu

- zarządzanie pracownikami UR i serwisem zewnętrznym

- definiowanie prac serwisowych

- przypisanie kodów przyczyn, pracowników i narządzi do maszyn

- zarządzanie narzędziami i częściami zamiennymi

Raporty

Natychmiastowy dostęp do raportów o różnym stopniu szczegółowości, dla dowolnego przedziału czasu.

Natychmiastowy dostęp do raportów o różnym stopniu szczegółowości, dla dowolnego przedziału czasu.

- Terminowość wykonania zleceń

- Postęp realizacji

OEE (całkowita efektywność wyposażenia) - MTBF (średni czas pomiędzy awariami)

- Czas pracy

- Czas przestojów

- Jakość produktów

- Średni czas realizacji (lead time)

Systemy MES i APS – korzyści według użytkowników

[...] Zintegrowane systemy MES i APS, pozwalają na natychmiastowy przepływ informacji między działami planowania i produkcji. Dzięki temu delegowane zadania szybciej trafiają do właściwych pracowników, a planiści uzyskują pełną wiedzę o postępie realizowanych zleceń. [...]

[...] Zaplanowanie zleceń w taki sposób aby ich łączny czas realizacji był jak najkrótszy, pozwoliło firmie uzyskać większą wydajność oraz obniżyć jednostkowe koszty wytworzenia. [...]

[...] Możliwości oprogramowania MES w zakresie bieżącego monitorowania poziomu jakości wytwarzanego asortymentu, pozwoliły nam w krótkim czasie znacząco zwiększyć kontrolę i ograniczyć straty produkcyjne [...]

Chcę skorzystać z wiedzy producenta systemów MES i APS

Proszę o szczegóły bezpłatnej wizyty konsultanta